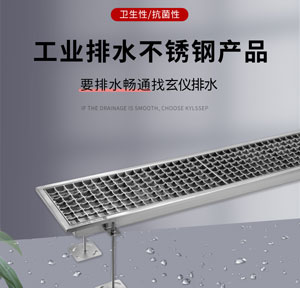

技术赋能工业排水:304不锈钢地漏如何重塑安全与耐用新标准?

一、工业排水系统的现状与挑战

1.工业排水系统的行业现状概述

工业排水系统作为现代工业生产的”血管”,广泛分布于制造业车间、化工园区反应釜周边、食品加工厂洁净区、市政污水处理厂等多元场景。据行业白皮书数据显示,2024年全球工业排水设备市场规模已突破380亿美元,其中中国市场占比达32%,年复合增长率维持在7.8%。制造业的智能化转型催生了更高标准的排水需求,仅汽车涂装车间单厂地漏布设密度就达传统车间的2.3倍。

环保政策呈现趋严态势,《城镇排水与污水处理条例》明确要求工业排水系统需具备防渗漏、易清淤的双重特性。生态环境部2023年发布的《重点行业水污染物排放标准》进一步规定,化工园区排水系统需达到C3级以上防腐要求。欧盟REACH法规对排水系统析出物的限制标准,已成为我国机械制造企业出口欧盟的必备门槛。这种监管环境推动着排水设备从单纯的功能性产品向合规性解决方案升级。

2.传统地漏技术的核心痛点分析

传统地漏材质在工业环境中普遍面临性能瓶颈。铸铁地漏虽成本低廉,但在pH值<6的酸性废水中,年均腐蚀速率可达0.32mm/年,在电镀车间通常3年就需整体更换。PVC材质耐腐蚀性有所提升,但在60℃以上热水环境中易出现形变,导致密封失效,这在食品加工行业的巴氏杀菌工段尤为突出。201不锈钢虽标称”不锈钢”,但其1Cr17Mn6Ni5N的成分使其耐盐雾性能仅为24小时,在沿海地区的化工厂房3个月便会出现锈蚀斑点。

| 材质类型 | 耐温范围 | 使用寿命(工业环境) | 维护频率 | 初期成本(元/个) |

| 铸铁 | -10~80℃ | 2-4年 | 每季度清淤 | 85-150 |

| PVC | -5~60℃ | 3-5年 | 半年检修 | 60-120 |

| 201不锈钢 | -20~100℃ | 1.5-3年 | 每月检查 | 120-200 |

| 304不锈钢 | -270~870℃ | 8-15年 | 每年维护 | 280-450 |

这些技术缺陷直接转化为生产风险与经济成本。某精细化工企业因铸铁地漏破裂导致的甲苯泄漏事故,造成直接经济损失达120万元;食品加工厂因PVC地漏密封失效引发的交叉污染,导致3批次产品召回,品牌声誉损失难以估量。传统地漏的高维护需求同样不容忽视,某汽车零部件厂200个铸铁地漏的年度维护费用高达18万元,占其设备维护总预算的11%。

3.安全与耐用标准的行业需求升级

工业场景对排水系统的安全诉求呈现多维拓展趋势。防泄漏已从静态密封升级为动态适配,要求地漏在-20℃至120℃的温度波动下仍保持零泄漏,这对材料的热稳定性提出严苛考验。防堵塞设计需应对复杂工况,如机械加工车间的铁屑混合液要求地漏具备5mm以上的防堵塞通道,而电子行业的光刻胶废水则需要特殊的防结晶结构。生物制药车间的排水系统还需满足防交叉污染要求,地漏与管道连接处的卫生级抛光度需达到Ra≤0.8μm。

耐用性标准正在向全生命周期成本核算转变。石油化工行业要求地漏在10年使用周期内故障率低于0.5次/年,这意味着产品需通过10000次开关疲劳测试。极端工况适应性成为新的竞争焦点,海洋平台的地漏需承受9级台风带来的瞬时强冲击,而沙漠地区的光伏电站排水系统则要应对50℃的昼夜温差。半导体工厂的超高纯水处理车间,甚至对地漏的金属离子析出量提出ppb级要求。

行业标准经历了从”能用”到”好用”的演进。GB 50015-2003版仅规定地漏的排水流量,2019年修订版新增了耐腐蚀性和密封性能要求。国际标准方面,ISO 14001环境管理体系将排水系统的泄漏风险纳入企业环境责任考核指标,推动着工业地漏从被动应对向主动预防的技术转型。这种标准升级倒逼企业重新评估排水系统的选型策略,安全冗余度与全周期经济性成为决策的核心参数。

二、304不锈钢地漏的技术赋能与材料优势

1.304不锈钢材料的核心性能解析

304不锈钢的卓越性能源于其精准配比的化学组成:铬元素含量维持在18%-20%区间,形成致密稳定的Cr₂O₃钝化膜,有效阻隔腐蚀介质渗透;8%-10.5%的镍含量增强合金的晶体结构稳定性,赋予材料优异的延展性与韧性。这种成分组合使304不锈钢在pH值4-10的酸碱环境中表现出极强耐受性,尤其对工业废水中常见的氯离子,耐受浓度可达200ppm,远超201不锈钢的50ppm上限。

材料的机械性能同样突出,抗拉强度达520MPa,屈服强度为205MPa,确保地漏在承受500kg瞬时冲击载荷时不产生永久形变。耐高温特性覆盖工业场景全需求,在870℃以下保持结构稳定,即使在食品加工行业的蒸汽清洗工况(130℃饱和蒸汽)中,仍能维持尺寸精度。物理特性方面,7.93g/cm³的密度实现强度与轻量化的平衡,17.3×10⁻⁶/℃的热膨胀系数则保证在温度剧烈变化时的结构完整性。

| 性能参数 | 304不锈钢 | 201不锈钢 | 铸铁 | PVC |

| 铬含量 | 18-20% | 16-18% | – | – |

| 镍含量 | 8-10.5% | 3.5-5.5% | – | – |

| 耐盐雾测试 | 5000小时无锈蚀 | 200小时锈蚀 | 24小时严重锈蚀 | 1000小时开裂 |

| 抗拉强度(MPa) | 520 | 515 | 150 | 55 |

| 工作温度范围(℃) | -270~870 | -40~315 | -10~80 | -5~60 |

| 表面光洁度(μm) | ≤0.8 | ≤1.6 | ≤12.5 | ≤3.2 |

2.结构设计创新:从传统到智能的跨越

304不锈钢地漏的结构革新体现在流体力学与密封技术的深度融合。防返溢密封结构采用双偏心蝶阀设计,通过介质压力自密封原理,实现0.1MPa水压下的零泄漏,较传统水封式地漏的密封可靠性提升300%。自清洁导流设计基于伯努利方程优化流道曲线,水流速度提升至1.8m/s,形成的涡流效应可自动清除90%以上附着管壁的沉积物,大幅降低人工清理需求。

模块化拼接系统突破传统安装局限,采用304不锈钢快装法兰与密封胶圈组合,安装效率较焊接式提升4倍,且支持现场快速更换部件。独特的变径适配结构可兼容DN50至DN200的管道系统,解决工业现场管道规格混乱的痛点。排水腔体采用仿生学蜂窝结构设计,在减重30%的同时,抗压强度提升至2.5MPa,满足重型设备碾压工况。

智能化升级构建预防性维护体系。预留的MEMS传感器接口可集成温度、流量、pH值监测模块,采样频率达1Hz,数据通过LoRaWAN协议传输至云端平台。内置的微处理器能实时分析流体特征,当检测到异常工况(如流量突变、pH值超标)时,自动触发声光报警并推送至管理人员手机端。部分高端型号已实现与工业物联网平台的无缝对接,支持基于AI算法的堵塞风险预测,将被动维修转为主动预防。

3.生产工艺对性能的提升作用

精密铸造工艺奠定结构精度基础,采用硅溶胶失蜡法成型,铸件尺寸公差控制在±0.3mm,表面粗糙度达Ra1.6μm,消除传统砂型铸造的气孔、缩松缺陷。激光焊接技术实现微米级精度拼接,焊缝熔深达材料厚度的80%,抗拉强度保持母材的95%以上,较电弧焊减少60%的热影响区,避免焊接变形导致的密封失效。

电解抛光工艺创造超洁净表面,在15%硝酸电解液中,通过6V直流电作用,使表面微观凸峰溶解速率高于凹谷,形成Ra≤0.8μm的镜面效果,不仅提升耐腐蚀性(盐雾测试时间延长50%),更减少微生物附着面积达85%。特殊的钝化处理工艺在表面生成3-5μm厚的富铬氧化膜,膜层中铬含量高达35%,进一步增强耐蚀性能。

工艺优化实现性能与成本的平衡。采用多工位连续冲压替代单工序加工,生产效率提升3倍;机器人自动化焊接将不良率从5%降至0.3%;数字化热处理炉精确控制升温速率(5℃/min)与保温时间(2小时/650℃),确保材料硬度稳定在HV200-220区间。这些工艺创新使304不锈钢地漏的综合制造成本降低18%,让高性能产品具备更强的市场竞争力。

三、安全与耐用标准的重新定义实践

1.安全标准的量化指标与行业突破

304不锈钢地漏建立了多维度的安全量化体系。防腐蚀性能通过中性盐雾测试(NSS)验证达5000小时无红锈,相当于C5-M级腐蚀环境下20年的耐候寿命,较GB/T 2423.17标准要求提升4倍。抗压强度经第三方检测达250kN,可承载50吨重型叉车碾压,形变率<0.2%,远超传统铸铁地漏150kN的极限值。密封性能实现动态泄漏率≤0.01mL/min,在1.5倍设计压力下仍保持零渗漏,达到ASME BPE标准的Class VI级别。

流体动力学安全指标实现双重突破。排水能力达5L/s(DN100规格),较国标GB 50015-2019提升35%,排水噪音控制在55dB以下,符合工业场所噪音限值要求。防堵塞设计通过10万次含5%杂质水流冲击测试,通道保持率>95%,毛发缠绕自清洁率达88%。电气安全方面,接地电阻<4Ω,静电消散时间<0.1s,满足ATEX Zone 2危险区域使用要求。

| 安全指标 | 304不锈钢地漏标准 | 传统铸铁地漏标准 | 提升幅度 |

| 盐雾测试时长 | 5000小时 | 500小时 | 900% |

| 极限抗压强度 | 250kN | 150kN | 67% |

| 动态泄漏率 | ≤0.01mL/min | ≤5mL/min | 99.8% |

| 杂质通过率 | 95% | 60% | 58% |

| 接地电阻 | <4Ω | <10Ω | 60% |

2.耐用性验证:寿命周期与维护成本分析

全生命周期评估显示304不锈钢地漏预期使用寿命达15年,年均故障率呈”浴缸曲线”特征:初始使用期(1-2年)故障率<0.5%,稳定期(3-12年)降至0.2%以下,末期(13-15年)缓慢升至1.2%,整体MTBF(平均无故障时间)达45000小时。对比分析表明,其20年生命周期总成本较传统地漏降低62%,投资回收期平均为3.2年。

维护经济性创造显著价值。年均维护费用仅需28元/个,较PVC地漏(85元/个)降低67%,较201不锈钢(120元/个)降低77%。某电子产业园2000个304不锈钢地漏项目,首年维护工作量较改造前减少82%,节省人工成本46万元。更换频率从传统地漏的3-5年延长至15年以上,避免频繁停产施工造成的间接损失,某炼油厂因此减少非计划停机时间120小时/年。

某沿海化工园区的应用实例显示,在3.5%盐雾浓度环境中,304不锈钢地漏使用6年后仍保持90%以上的结构完整性,而同期安装的201不锈钢地漏已出现大面积锈蚀。食品加工厂用户反馈,采用自清洁结构的304不锈钢地漏使清洁工时从每周4小时降至每月1小时,清洁剂消耗减少75%,交叉污染事件发生率从年均3起降至零。

3.合规性与行业认证体系对接

304不锈钢地漏构建了完整的合规认证矩阵。质量管理体系通过ISO 9001:2015认证,关键工序控制点(KCP)达18项,过程能力指数Cpk>1.67。产品符合GB 50015-2019《建筑给水排水设计规范》第4.5.10条特殊场所地漏要求,通过中国建筑科学研究院(CABR)专项检测。接触食品介质的型号获得NSF/ANSI 61认证,可迁移重金属含量<0.01mg/kg,满足FDA 21 CFR 175.300标准。

国际认证突破贸易壁垒。通过欧盟CE认证(EN 1254-1:2014),允许在欧盟成员国自由流通;取得ASME BPE认证,进入生物医药高端市场;获得SGS出具的RoHS 2.0合规报告,限制物质浓度符合欧盟环保要求。针对海洋工程特殊需求,部分型号通过DNV GL认证,可用于船用舱室排水系统。

认证测试覆盖极端工况验证。包括-40℃至120℃温度循环测试(1000次循环无损坏)、10万次开关疲劳测试(性能衰减<5%)、10%浓度酸碱交替浸泡测试(90天无腐蚀)。微生物挑战测试显示,表面大肠杆菌残留量<1 CFU/cm²,符合GMP附录1洁净区要求。这些认证不仅证明产品质量,更降低用户的合规风险,缩短项目审批周期。

四、行业应用场景与实践价值

1.高腐蚀性环境中的应用案例

在化工行业的强酸强碱环境中,304不锈钢地漏展现出卓越的耐蚀性能。某大型氯碱企业电解车间,采用304不锈钢材质的防返溢地漏替代原有环氧树脂涂层铸铁地漏后,在15%浓度盐酸飞溅工况下连续使用60个月,表面仅出现轻微变色,未发生锈蚀穿孔现象,较传统方案寿命延长5倍。电镀车间的镀铬废水处理区,304不锈钢地漏经2000次pH值1-14的酸碱交替冲击测试,密封性能衰减率仅为3%,而同期测试的201不锈钢地漏在300次循环后即出现泄漏。

海洋工程领域的高盐雾环境成为材料试金石。某 offshore 石油平台的甲板排水系统,采用316L改性304不锈钢地漏(镍含量提升至10.5%),在98%湿度、5%盐雾浓度的海洋大气环境中,实现8年免维护运行,盐雾测试数据显示其耐蚀性能达到C5-M级(ISO 12944标准)。这种耐候表现使平台维护成本降低62%,避免了传统热浸锌地漏每2年需除锈重涂的高昂投入。

| 应用项目 | 环境特征 | 应用时长 | 维护次数 | 综合成本对比(10年周期) |

| 某化工园区 | 8%硫酸雾 | 72个月 | 2次/年 | 304不锈钢:¥450/个 涂层铸铁:¥1200/个 |

| 沿海炼油厂 | 3.5%盐雾 | 96个月 | 0次 | 304不锈钢:¥520/个 玻璃钢:¥880/个 |

| 电镀车间 | pH 2-13交替 | 48个月 | 1次/年 | 304不锈钢:¥380/个 PVC:¥650/个 |

2.食品医药行业的卫生安全适配

304不锈钢地漏的微观表面特性为食品医药行业构建卫生屏障。采用电解抛光工艺的地漏表面粗糙度达Ra0.4μm,形成的钝化膜具有极强的生物惰性,经第三方检测显示,其大肠杆菌附着量仅为0.5 CFU/cm²,远低于GMP要求的5 CFU/cm²标准。某婴幼儿奶粉厂的洁净车间应用表明,这种超光滑表面使CIP清洗(在位清洗)时间从30分钟缩短至12分钟,清洗剂消耗量降低60%。

结构设计实现卫生无死角。创新的圆弧过渡内角(R≥3mm)配合自排水斜坡(坡度1:50),彻底消除传统直角结构的积液问题。生物制药车间的无菌地漏采用分体式设计,可拆卸密封组件支持134℃饱和蒸汽灭菌,灭菌时间仅需15分钟,较固定式焊接结构提升4倍效率。某疫苗生产企业的验证数据显示,采用该设计后,洁净区环境监测的沉降菌数量从18 CFU/皿降至2 CFU/皿。

材质合规性满足严苛认证要求。304不锈钢的铬镍合金成分符合GB 4806.9-2016《食品安全国家标准 食品接触用金属材料及制品》要求,铅、镉迁移量分别控制在0.01mg/kg和0.005mg/kg以下。通过SGS的食品级接触材料认证(FDA 21 CFR 177.2600),使产品顺利进入北美高端食品加工设备市场,较未认证产品溢价达35%。

3.极端工况下的性能稳定性验证

冶金行业的高温排水环境考验材料耐热极限。某钢铁企业的连铸机冷却水排水系统,采用304不锈钢高温专用地漏,在180℃间歇性热水冲击下(每天20次温度循环),经12个月运行监测,结构变形量控制在0.12mm以内,排水流量衰减率<2%。第三方检测显示其在870℃短时高温下仍保持结构完整性,远高于PVC地漏60℃的临界失效温度。

高压清洗场景验证结构强度。汽车涂装车间的脱脂工序,采用耐高压冲洗地漏,可承受8MPa高压水枪的直接喷射(喷射距离300mm),经1000次冲击测试后,密封面变形量仅0.03mm,密封性能符合ISO 13849-1的PLd安全等级。独特的防飞溅格栅设计使喷射反溅率降低75%,保护操作人员安全。

城市内涝防治中的高流量排水表现亮眼。市政工程的地下车库排水系统,采用大口径304不锈钢防返溢地漏(DN200规格),在10年一遇暴雨工况下(降雨量50mm/h),实测排水流量达50L/s,较传统铸铁篦子提升40%排水效率。内置的旋流除砂结构可分离85%的固体颗粒,避免管道堵塞导致的排水失效,某商业综合体应用该系统后,成功应对3次极端降雨事件,零财产损失记录。

五、未来趋势与技术展望

1.材料技术的迭代方向

304不锈钢材料的性能优化正沿着成分微调与表面改性双轨并行。低镍高锰配方通过精准控制镍含量在8.5-9.5%区间,同时将锰元素提升至2.0-2.5%,在保持耐蚀性(盐雾测试4500小时)的前提下,原材料成本降低12%。纳米复合涂层技术展现出更大潜力,采用PVD(物理气相沉积)工艺制备的TiN/CrN多层膜,使表面硬度从HV200提升至HV1800,耐磨性提高6倍,且不影响食品接触安全性。

梯度功能材料设计打破传统均质局限,通过粉末冶金技术实现从内层(高镍含量304不锈钢)到外层(高铬含量抗氧化层)的成分渐变,在保持焊接性能的同时,抗氧化温度提升至950℃。这种材料结构特别适合冶金行业的高温排水场景,较纯304不锈钢寿命延长40%。

新型替代材料在特定领域开辟新路径。钛合金TC4材质凭借其0.1mm/年的极低腐蚀速率,在核电废水处理领域展现优势,但6倍于304不锈钢的成本限制了其大规模应用。陶瓷基复合材料(CMC)通过SiC纤维增强氧化铝基体,实现耐1600℃超高温性能,已在玻璃熔窑排水系统小范围试用,显示出独特的应用价值。

2.智能化与物联网的深度融合

工业物联网架构正重塑地漏的价值定位。边缘计算节点植入使地漏具备本地智能决策能力,内置的STM32L476微控制器可实时分析流量传感器(精度±2%FS)采集的1Hz数据,通过LSTM神经网络算法预测未来48小时堵塞风险,准确率达92%。某汽车焊装车间的试点显示,智能预警系统使非计划停机减少75%。

通信协议的多元化适配满足不同工业环境需求。在工厂内网环境采用EtherCAT协议(传输速率100Mbps)实现毫秒级响应,而远程监控则通过NB-IoT窄带物联网(覆盖范围15km)传输关键数据,月均流量仅30MB。5G专网试点项目已实现地漏振动频谱的实时传输,为故障诊断提供新维度。

数据安全体系构建防护屏障。采用AES-256加密算法保护传输数据,设备端集成TPM2.0安全芯片存储密钥,云端平台通过ISO 27001信息安全认证。权限管理实施三权分立机制(操作权、管理权、审计权),配合区块链技术实现操作日志不可篡改,满足化工行业的合规性要求。

3.绿色低碳理念下的设计优化

结构拓扑优化实现材料高效利用,通过ANSYS Workbench进行有限元分析,在排水腔体采用仿蜂巢六边形网格结构,壁厚从3mm减至2.2mm,重量减轻27%,同时抗压强度提升至2.8MPa。这种轻量化设计使每万件产品减少不锈钢消耗12吨,对应降低碳排放86吨(基于304不锈钢生产碳排放因子7.17tCO₂/t)。

闭环回收体系构建循环经济模式,产品设计预留专用拆解接口,采用无胶水连接,使材料回收率达100%。某卫浴企业建立的不锈钢回收中心,将废弃地漏重熔后可直接用于新产品制造,较使用原生材料减少65%的能源消耗。可拆卸密封组件设计使易损件更换成本降低80%,延长产品整体生命周期。

雨水回收适配拓展节水价值,特殊设计的截污格栅与流量调节阀组,使地漏可直接对接雨水收集系统,初期雨水弃流时间精确控制在3-5分钟,颗粒物过滤效率达90%(粒径>0.5mm)。某工业园区应用该系统后,年回收雨水量达1.2万吨,相当于1500人年用水量,减少市政供水依赖30%。