食品厂排水系统反水不仅影响生产效率,更可能导致交叉污染,威胁食品安全。本文结合行业痛点,从问题根源诊断到全流程解决方案,为食品企业提供可落地的技术方案,同步附实际案例参考。

一、食品厂排水反水的四大核心诱因

1. 管道堵塞:食品残渣与油脂的“隐形陷阱”

食品加工过程中产生的果肉纤维、油脂、骨渣等杂质易在管道内堆积,尤其在低温环境下油脂凝固,形成“堵塞硬结”。数据显示,80%的食品厂反水系管道局部堵塞引发,当堵塞点上方水压骤增,污水便会从低标高排水口(如车间地漏、清洗池)反溢。

2. 水力条件缺陷:设计不合理导致“压力失衡”

- 流速不足:管道坡度<0.005(即1米管道落差<5mm)时,污水流速低于0.6m/s,杂质易沉积;

- 转弯冲突:排水立管与横干管直接直角连接,形成“水塞效应”,立管底部正压水柱超过底层器具高度时引发反水;

- 管径错配:车间排水横管管径偏小(如50mm代替75mm),导致瞬时排水量超过管道承载能力。

3. 材质老化:传统管材的“致命短板”

- 铸铁管隐患:内壁粗糙易挂污、生锈,使用5年以上流通能力下降30%,且接口密封差,易因腐蚀渗漏;

- PVC管局限:普通PVC管耐温性差(<60℃),在热水冲洗场景下易变形,接缝处开裂风险高。

4. 地面沉降:隐蔽性最强的“结构型威胁”

食品厂车间地面常因重型设备碾压、地基不均匀沉降导致管道错位,尤其在屠宰、罐头车间等荷载集中区域,沉降量超过3cm即可能造成管道坡度逆转,污水无法自流而反涌。

二、食品厂排水反水系统解决方案

(一)源头防控:管道设计与材质升级

1. 水力优化设计三大要点

- 坡度与管径:车间主排水横管坡度≥0.01(1米落差10mm),管径按“最大时流量×1.5倍”配置(如屠宰车间单排水点管径不小于100mm);

- 转弯处理:立管与横管连接采用两个45°弯头串联,避免直角转弯形成正压;

- 分区排水:按生产工艺划分排水区域(如清洗区、杀菌区、原料预处理区),独立立管+汇总横干管设计,降低瞬时排水冲击。

2. 食品级管材选型指南

| 管材类型 | 适用场景 | 核心优势 | 行业标准要求 |

|---|---|---|---|

| 304不锈钢管 | 一般食品车间、清洗区 | 耐弱酸碱、内壁光滑(摩擦系数0.01) | 符合GB 4806.9食品接触标准 |

| 316L不锈钢管 | 高盐/高酸环境(酱腌菜车间) | 耐氯离子腐蚀,寿命>20年 | 满足ASTM A269医用级标准 |

| 增强聚丙烯管(PPR) | 常温排水系统 | 耐高温95℃,焊接接口零渗漏 | 符合GB/T 18742.2-2017 |

(二)主动防御:防反水设备配置

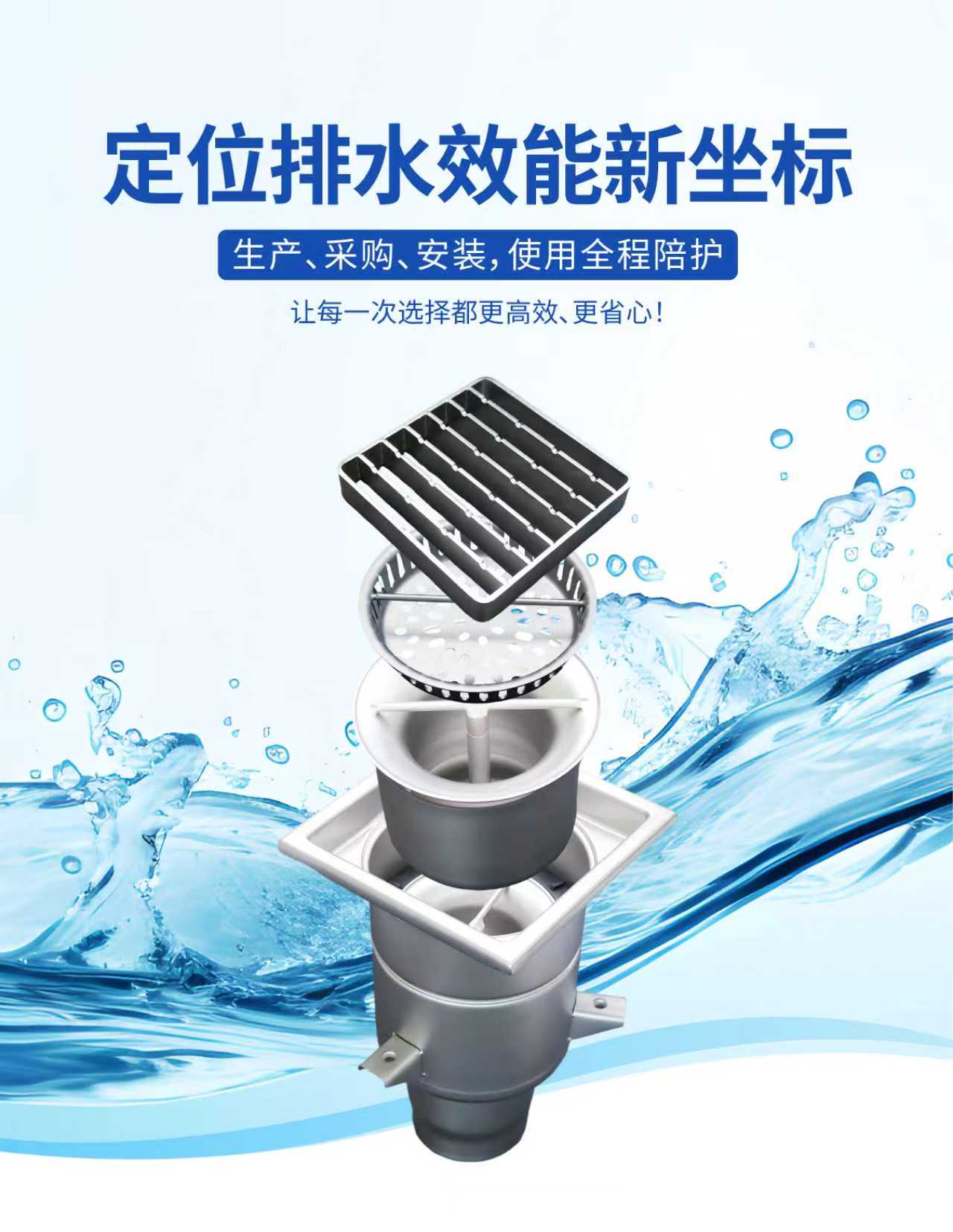

1. 终端防护:玄仪排水工业级防反水地漏

- 核心功能:具备机械密封+水封双重防反溢,排水流量≥15L/s(相当于每秒排空3个标准水桶),内置可拆卸滤网拦截大颗粒杂质;

- 材质选择:304不锈钢本体+硅胶密封件,耐受121℃蒸汽消毒,适配CIP清洗流程。

2. 管道级防护:智能止回与压力平衡系统

- 电动止回阀:安装于排水横干管末端,当检测到管内压力>0.02MPa时自动关闭,响应时间<0.5秒;

- 压力平衡管:在立管底部设置通气管,消除正压水柱(实测可降低立管底部压力40%)。

(三)运维保障:全周期管理机制

1. 定期维护“黄金三角”

- 每日巡查:隔油池油污清理(厚度≤5cm)、格栅机杂物打捞;

- 每周疏通:采用高压水射流(压力≥150bar)清洗易堵管段(如排水支管与立管连接处);

- 季度检测:CCTV管道内窥镜检查,重点排查沉降段、接口渗漏(推荐使用德国威克多V700检测设备,精度达0.1mm)。

2. 应急响应机制

建立“30分钟到场+2小时处置”的快速响应流程,配备便携式潜水泵(扬程≥8m)、管道修补器(适用管径50-300mm)等应急工具,避免反水导致生产中断。

三、标杆案例:汇裕食品厂反水治理实践

项目背景

湖北汇裕食品(国家A类生猪屠宰企业)曾因车间地面沉降导致排污管错位,污水混入雨水管网,环保检测多次超标,日均停产损失超5万元。

解决方案实施

- 管道改造:拆除老旧铸铁管,更换为304不锈钢波纹管(DN200,柔性接口适应沉降),优化坡度至0.015;

- 预处理强化:增设三级隔油沉淀池(处理量150m³/d),配套自动刮油机,油脂去除率提升至92%;

- 智能监控:在关键节点安装超声波流量传感器,实时监测流速异常,联动PLC系统自动启动备用泵。

实施效果

- 投资30万元,工期15天,实现零停产改造;

- 排水系统反水问题彻底解决,COD排放浓度从300mg/L降至60mg/L,达到《肉类加工水污染物排放标准》(GB 13457-92)一级标准;

- 年节省管道维护成本12万元,因环保达标获得地方政府绿色工厂补贴。

四、结语

食品厂排水反水治理需坚持“预防为主、系统施策”,通过设计优化、材质升级、智能防控与精细化运维的四维联动,既能保障生产连续性,更能筑牢食品安全防线。建议企业每3年开展一次排水系统全面评估,将反水风险消除在萌芽阶段。