基于医药行业GMP规范(中国、美国FDA、欧盟)及洁净车间运营需求,其排水系统设计需围绕防污染、易清洁、合规性三大核心目标,具体要点如下:

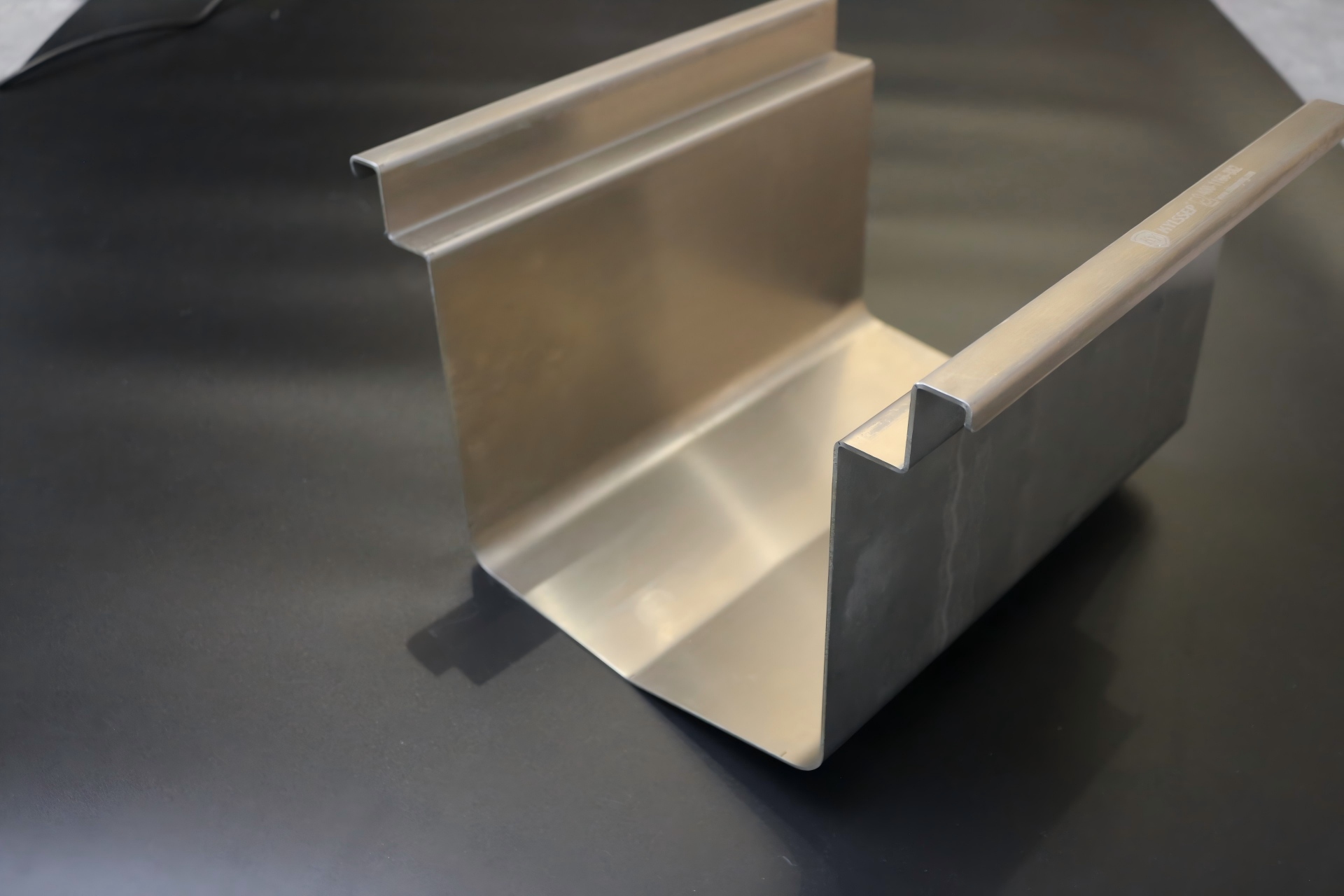

1. 材质选择:优先316L低碳不锈钢

- 核心材质:316L不锈钢(低碳含量≤0.03%)是医药洁净区排水系统的首选,替代普通304不锈钢的原因:

- 抗晶间腐蚀:低碳配方提升焊接后的耐腐蚀能力,避免血污、化学试剂(如酸碱、溶剂)侵蚀;

- 食品级卫生性:表面光滑易清洁,符合GB 4806.9-2016食品接触标准,减少微生物滋生;

- 高强度适配:耐受洁净车间高温清洗(≤120℃)及重载场景(如设备运输)。

- 补充说明:非关键区域(如辅助区)可选用304不锈钢,但需满足内壁抛光要求。

2. 管道布局:自排净+分区独立原则

- 坡度设计:水平管道坡度≥0.5%(或按GMP要求≥2%),确保介质完全排空,避免残留积液滋生细菌;

- 支管接入:采用3D/6D原则(支管长度≤3倍管径,特殊工况≤6倍),减少死角残留;

- 分区隔离:

- 高洁净区(A级/B级):排水立管严禁穿越,且不得设置地漏;

- 中低洁净区(C/D级):排水系统独立设置,管道走向避免穿越高洁净区上方;

- 连接方式:关键管路采用自动氩弧焊(TIG) 实现无缝连接,焊缝质量需符合ASME BPE标准(内表面凹陷≤管径10%,外表面余高≤1.5mm)。

3. 防污染与微生物控制

- 水封与地漏:

- 水封高度≥50mm,防止有害气体倒灌;

- C/D级区域如需设置地漏,选用自闭式洁净地漏(表面抛光Ra≤0.8μm),周边地面坡度≥3%,便于排水;

- 密封措施:管道穿墙/楼板处用硅胶密封,严禁使用软管连接,避免泄漏;

- 微生物抑制:

- 管道内壁抛光至Ra≤1.0μm(冷轧抛光工艺),减少生物膜形成;

- 阀门选用隔膜阀(EPDM/PTFE复合隔膜),替代球阀减少介质残留,关闭时形成物理隔离屏障。

4. 洁净度适配:分级设计

| 洁净度等级 | 排水系统设计要求 |

|---|---|

| A级/B级 | 无地漏,排水系统独立且立管不穿越区域 |

| C级/D级 | 少设地漏(材质316L抛光),管道坡度≥2% |

| 辅助区 | 可选用304不锈钢,管道连接允许卡箍式(非关键管路) |

二、不锈钢排水产品如何满足医药制造特殊需求

不锈钢排水产品通过材质、结构、工艺的定制化设计,精准匹配医药行业的严苛要求:

- 材质特性匹配:

- 316L不锈钢的低碳成分→抗晶间腐蚀,适应医药车间的化学试剂与高温清洗环境;

- 表面光滑易清洁→符合HACCP与GMP的卫生标准,减少交叉污染风险。

- 结构设计适配:

- 模块化布局:支持现场拼接,适配不同洁净区的分区排水需求,避免管道穿越高洁净区;

- 自排净坡度:产品出厂前预设≥0.5%的坡度,确保安装后介质完全排空;

- 自闭式地漏:内置水封+自闭机构,满足C/D级区域的防臭与微生物控制要求。

- 工艺细节适配:

- 氩弧焊无缝连接:产品管道采用自动轨道氩弧焊,焊缝无死角,符合ASME BPE标准;

- 超光滑内壁:冷轧抛光工艺实现Ra≤1.0μm,有效抑制生物膜滋生,降低微生物污染概率。

- 合规性适配:

- 所有产品材质均提供FDA/3Q验证(IQ/OQ/PQ)证书,满足医药行业的合规性审计要求;

- 针对A级/B级区域的无地漏设计,产品提供隐蔽式排水方案(如地面暗沟+密封接口),确保洁净度达标。

综上,医药制造不锈钢排水系统的设计需严格遵循GMP规范,通过316L不锈钢材质、自排净布局、防污染措施及分级适配,实现安全、洁净、合规的运营目标;而不锈钢排水产品的特性恰好覆盖了这些需求,是医药洁净车间排水系统的最优选择。